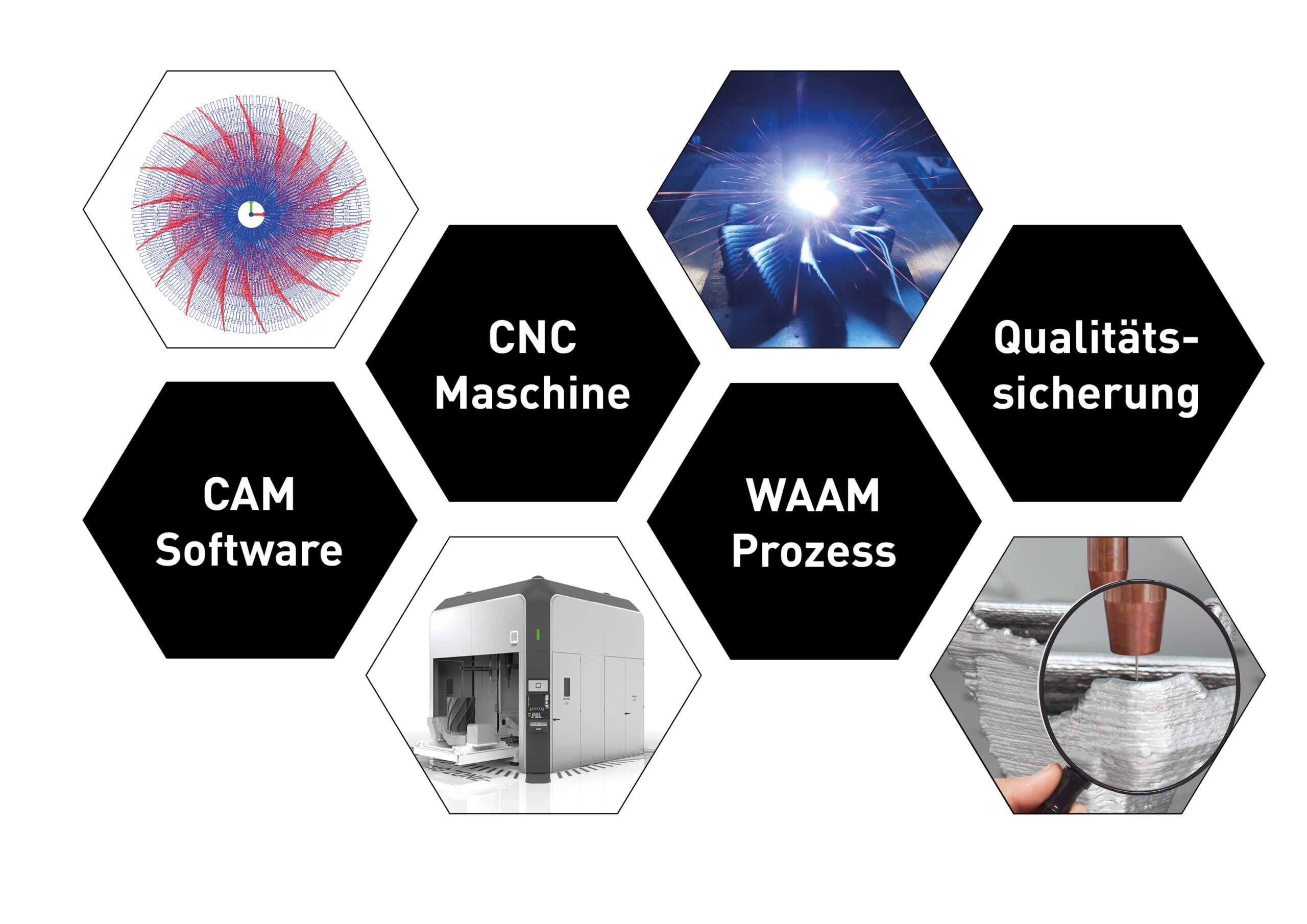

Die 3DMP®-Technologie kombiniert den WAAM-Prozess mit einem robusten CNC-Maschinensystem, einer integrativen CAM Software und einer prozessbezogenen Qualitätssicherung.

Vorteile

- Hohe Aufbauraten

- Große Materialauswahl

- Optimale Bauteileigenschaften

- Großvolumige Bauteile

- Wirtschaftlich ab Losgröße 1

- Bis zu 60 % geringere Herstellungskosten der Bauteile

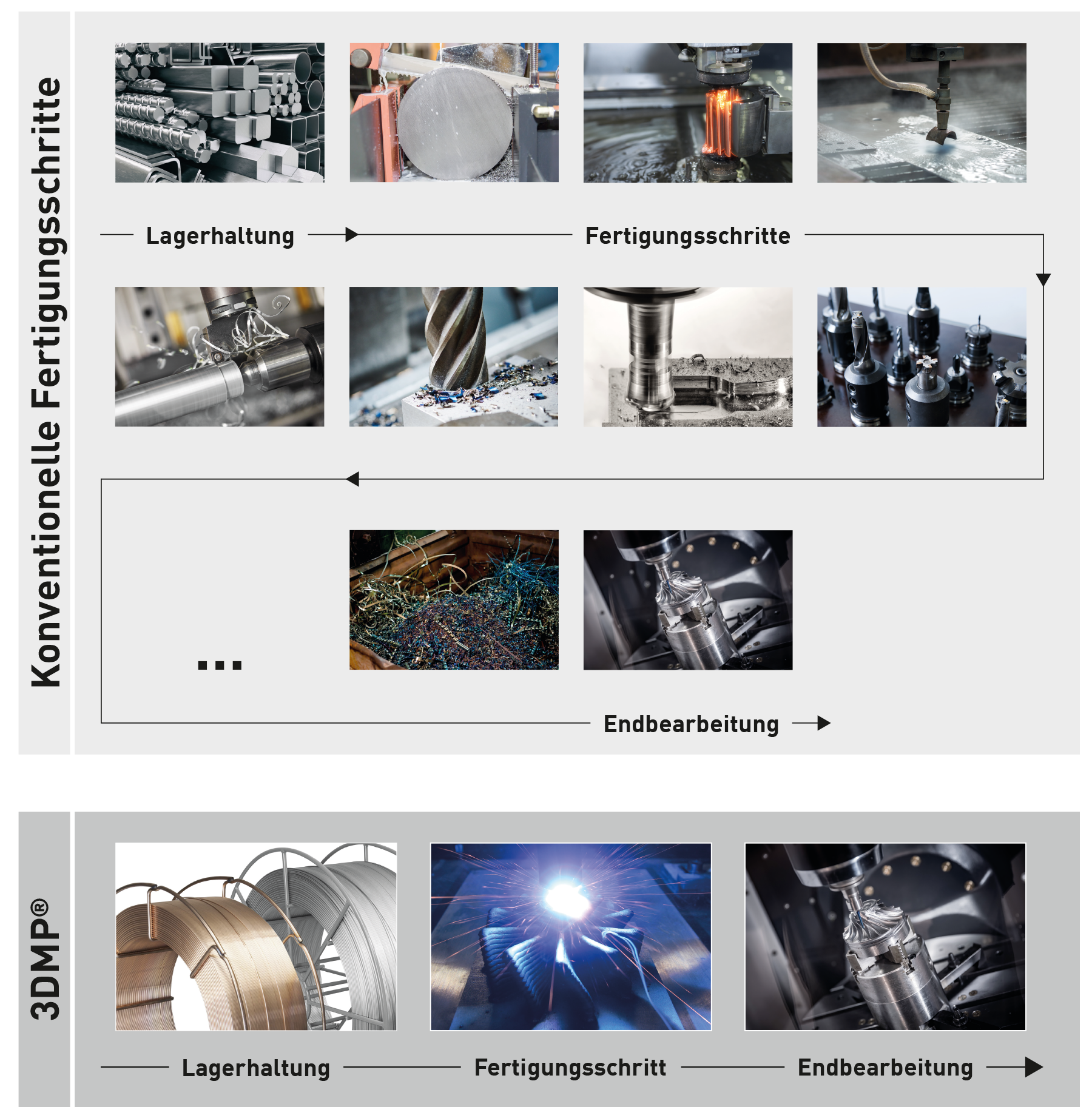

- Weniger Fertigungsschritte

- Erhöhte Materialausnutzung

- Designfreiheit

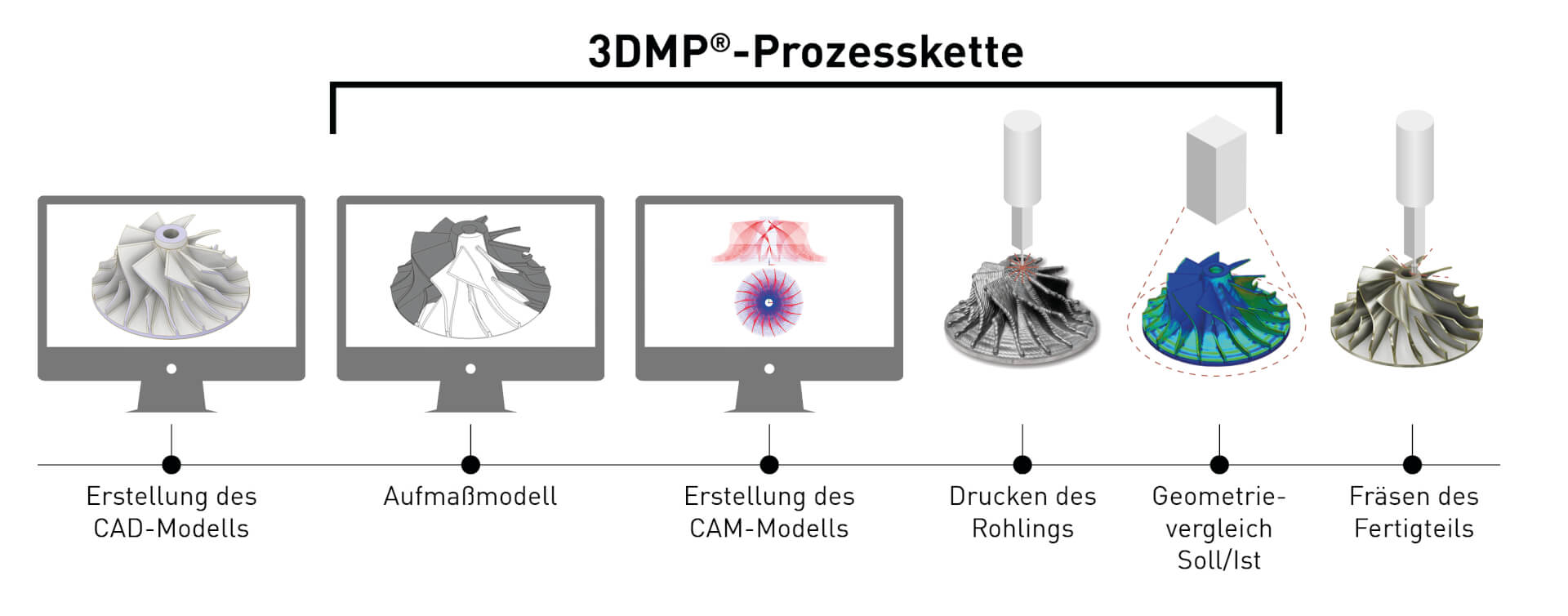

Die 3DMP®-Prozesskette

3DMP® verbindet das technisch ausgereifte und bewährte Lichtbogenschweißverfahren mit den CAD-Daten Ihres zu produzierenden Metallteils. Als Schnittstelle zwischen den Plandaten des Ingenieurs und Entwicklers einerseits und der Lichtbogenschweißanlage andrerseits dient eine eigens entwickelte Software, die die CAD-Daten in einzelne digitale Druckschichten, die sogenannten CAM-Modelle, zerlegt. Nun erfolgt das voll automatische und gesteuerte Drucken des Rohlings, anschließend die Qualitätskontrolle mittels 3D-Scan und das Fräsen des Fertigteils.

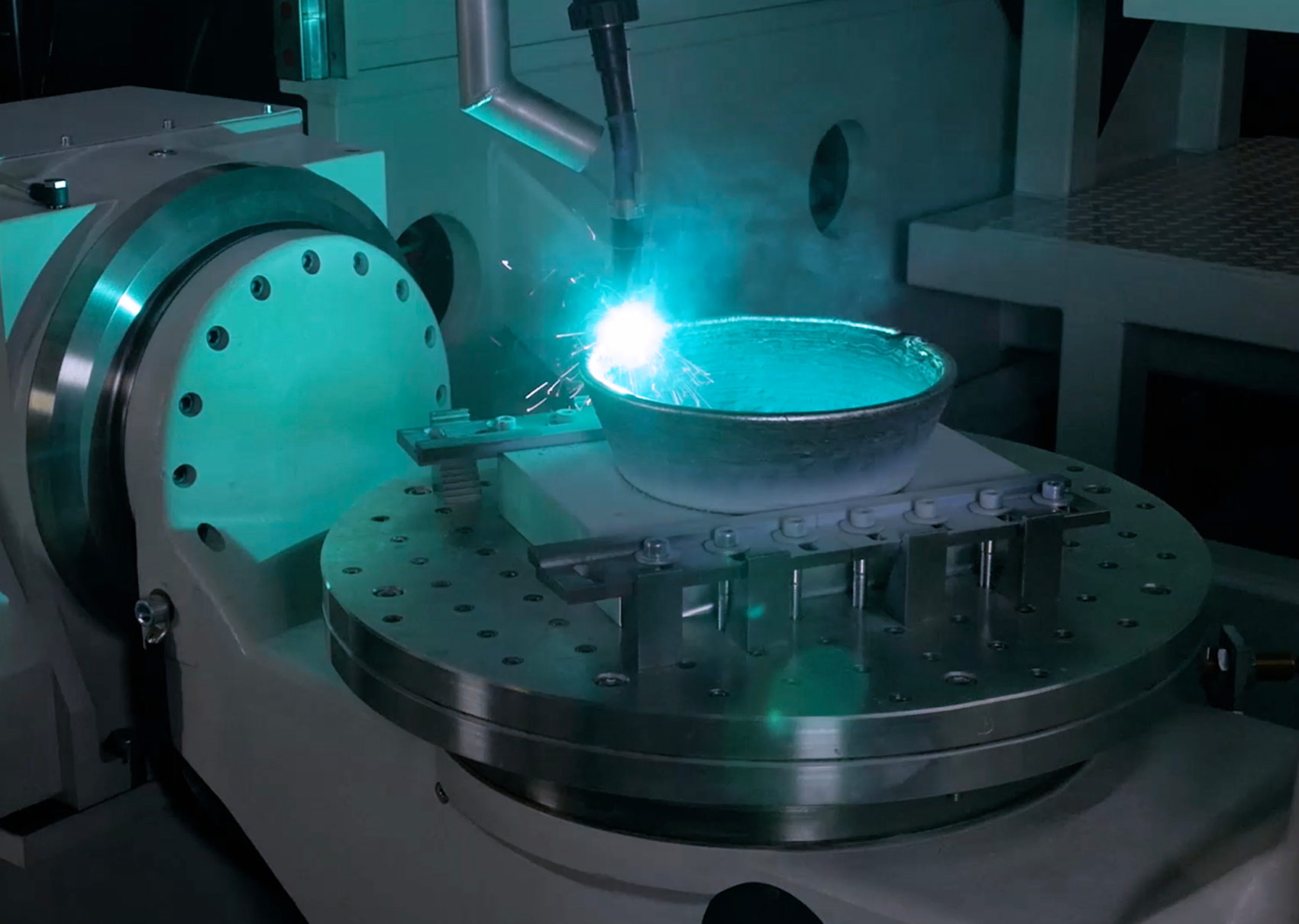

WAAM-Technologie

Lichtbogenschweißverfahren

Im herkömmlichen Schweißverfahren wird mit der bekannten Lichtbogentechnik Metall verbunden. Dieses Wissen und Können einer ausgereiften Technik und die sich daraus ergebenden vielfältigen, bewährten Vorteile werden genutzt, um einfach bedienbar, digital gesteuert und voll automatisiert Metallschicht auf Metallschicht zu drucken.

Draht statt Pulver

3DMP® setzt auf den Ausgangswerkstoff Draht.

Gegenüber Pulver bietet Draht folgende Vorteile:

- Nahezu 100 % Materialausnutzung

- Einfache Lagerung

- Geringe Werkstoffkosten

- Einfaches Handling

- Optimale Verarbeitbarkeit

- Vielfältige Werkstoffauswahl

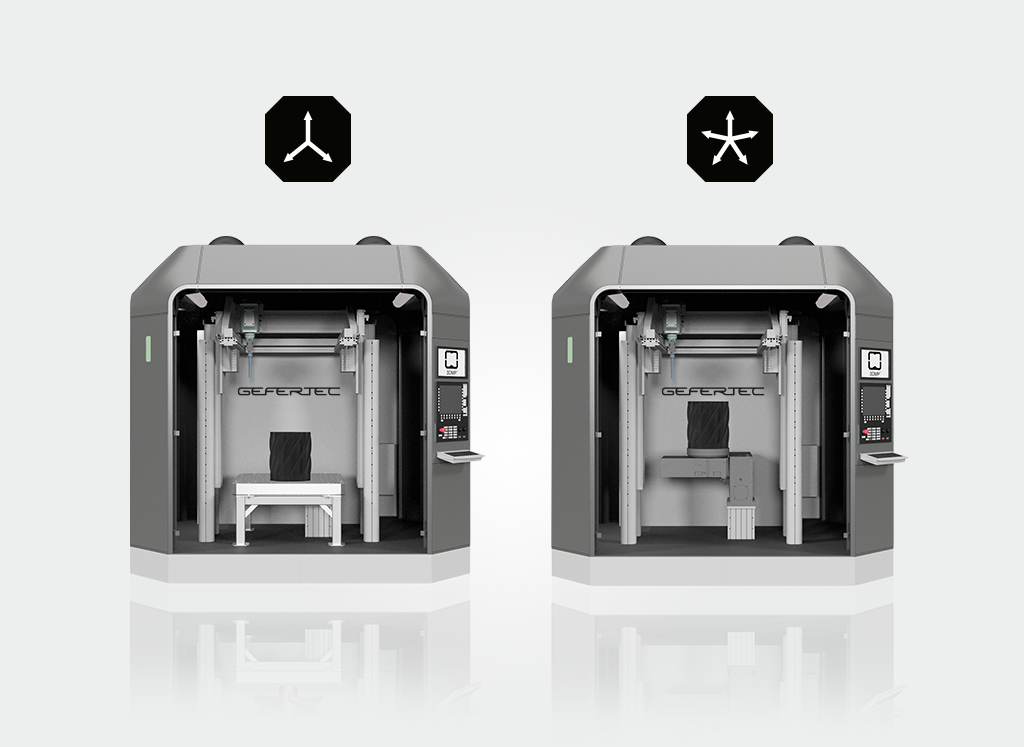

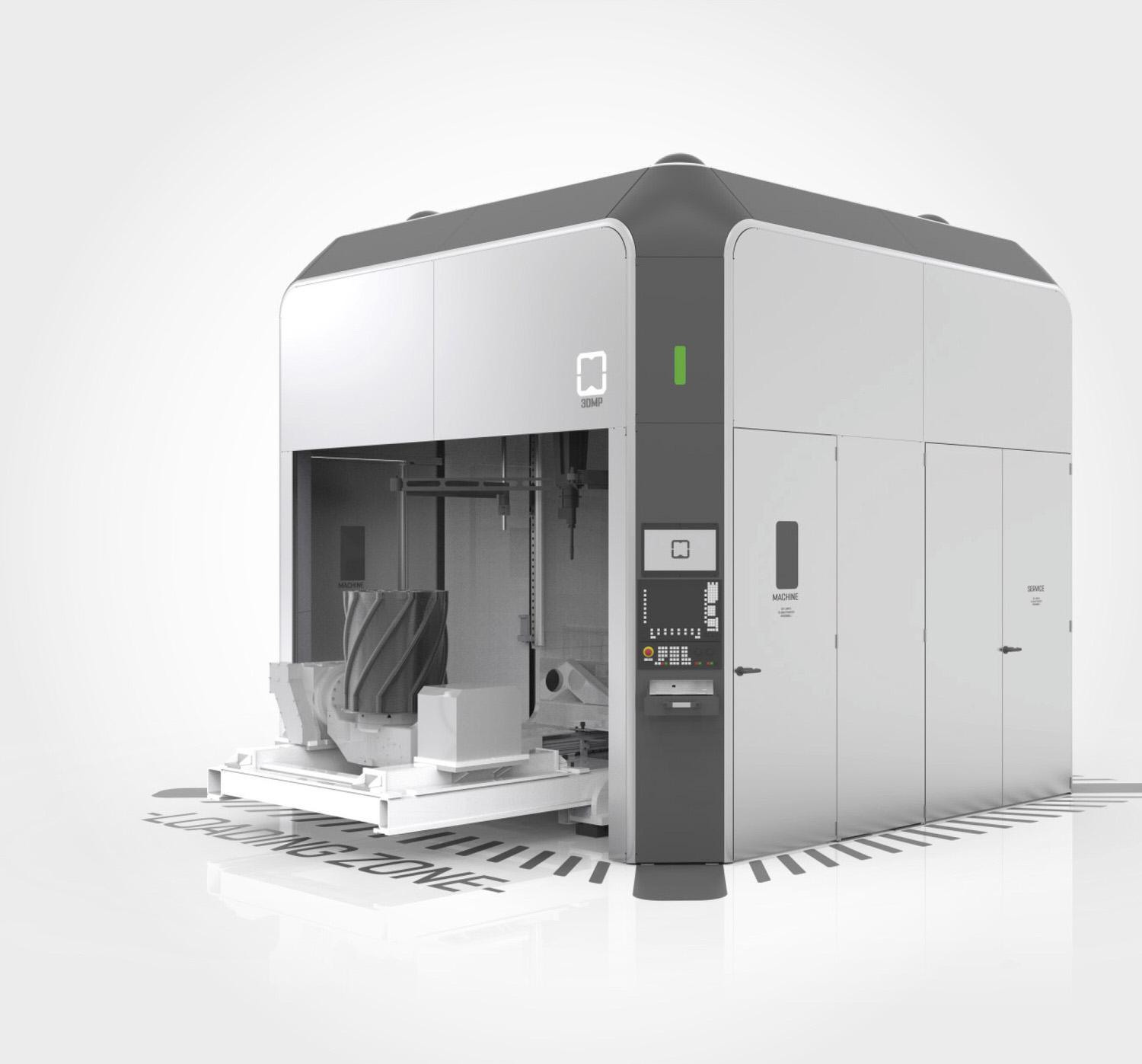

arc-Maschinen

Technik und Technologie

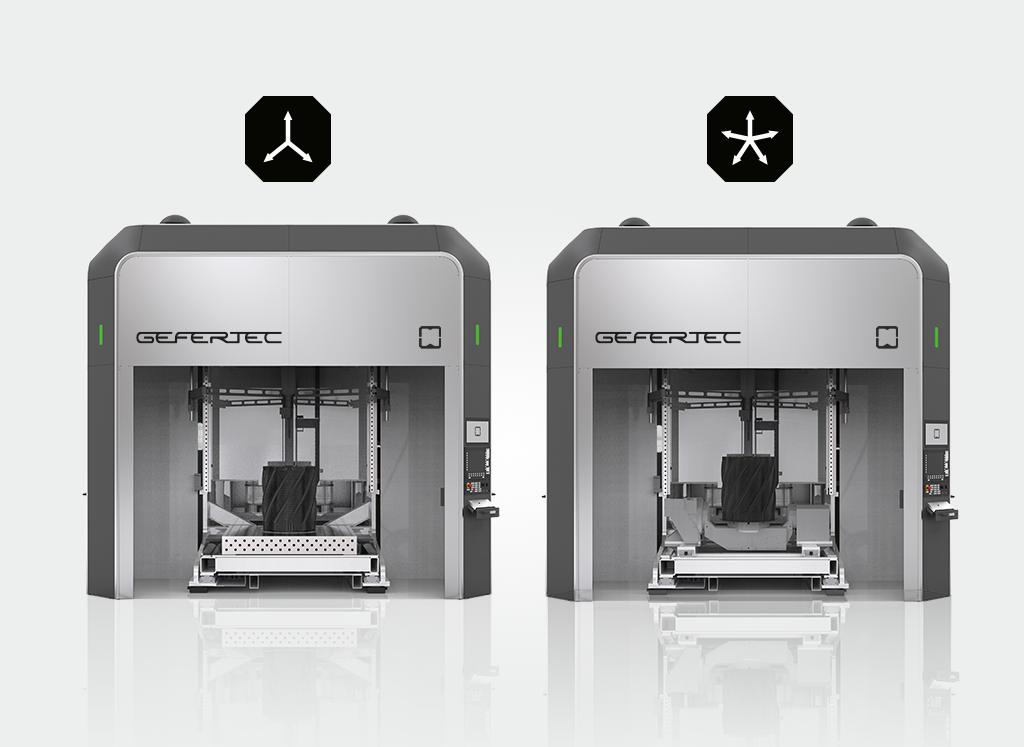

Die wahlweise 3 oder 5 Bewegungsachsen liefern maximale Flexibilität hinsichtlich des Bauteilvolumens und ermöglichen eine additive Fertigung von hochwertigen, metallischen Bauteilen.

Die maximal einfache und für den Anwender bekannte Bedienbarkeit der arc-Maschinen wird durch die standardmäßig eingebaute Steuerungsanlage, entwickelt für den Werkzeugbau vom Hersteller SIEMENS, garantiert.

Bei Konstruktion und Bau der arc-Maschinenreihe waren die folgenden Punkte die Zielvorgaben und Grundvoraussetzungen:

- Einfache Implementierung in den Produktionsprozess des Kunden

- Einfache Bedienbarkeit der Maschinen

Modulare Sonderausstattung

- Temperaturerfassung über integriertes Pyrometer

- arc-Kühlsystem zur lokalen Kühlung

- Automationstool

- Titanmodul

- Tischwechsel (wahlweise von 3 auf 5 Achsen oder umgekehrt)

arc60X

3-achsige Bearbeitung: Fertigung metallischer Bauteile von bis zu 3,0 m3 mit einer maximalen Masse von 3000 kg.

5-achsige Bearbeitung: Fertigung metallischer Bauteile von bis zu 0,8 m3 mit einer maximalen Masse von 500 kg.

arc40X

3-achsige Bearbeitung: Fertigung metallischer Bauteile von bis zu 0,72 m3 mit einer maximalen Masse von 800 kg.

5-achsige Bearbeitung: Fertigung metallischer Bauteile von bis zu 0,06 m3 mit einer maximalen Masse von 200 kg.